Das Fahrerlose Transportsystem LEO locative der Bito-Lagertechnik Bittmann GmbH übernimmt im Neubau des technischen Materialversorgungslagers der BASF SE in Frankenthal den Warentransport vom Wareneingang über die Qualitätssicherung hin zum Autostore-AKL und von dort in den Versandbereich.

Der Chemiekonzern BASF SE Ludwigshafen hat in den Jahren 2019/2020 ein neues technisches Materialversorgungslager in Frankenthal errichtet und in Betrieb genommen. Auf einer Fläche von 17.700 m² lagert hier alles, was der Konzern in Ludwigshafen und Umgebung zum Betrieb des Verbundstandorts mit ca. 34.000 Mitarbeiter benötigt.

Das zentrale Materialversorgungslager hat das Ziel, die Lagerbestände in den einzelnen Bereichen des BASF-Konzerns zu reduzieren. 95 Mitarbeiter sind im technischen Versorgungslager beschäftigt. Von dort aus werden 20.000 Kunden, d.h. alle zur BASF SE zugehörigen Einheiten und Kontraktoren im Großraum Ludwigshafen, mit Ware aus den Bereichen Elektro- und Prozesstechnik, Rohrleitungstechnik, Maschinenelemente, Laborequipment und Werkzeuge sowie persönliche Schutzausrüstung, Hygieneartikel etc. versorgt. Die BASF SE ist dabei der verantwortliche Betreiber des Materiallagers, das operative Lagergeschäft liegt in den Händen der BASF Logistik GmbH und die Zustellung der Waren an die einzelnen Bereiche des Konzerns findet über einen Kontraktor statt, der die Ware per 24-Stunden-Service und bei Bedarf per Eilzustellung innerhalb von zwei Stunden ausliefert.

Mit dem zentral gesteuerten Lager- und Logistikkonzept schafft es der Chemiekonzern, Verwaltungsaufwand und anfallende Tätigkeiten bei Wareneingang sowie Lagerung und Versand des Bedarfsmaterials effizient zu bündeln. Auch der Werksverkehr wird entlastet, da die Versorgung und der Transport hin zu den einzelnen Bereichen mit dem technischen Material außerhalb des Campus in Ludwigshafen gesteuert werden.

„Im technischen Materialversorgungslager lagern wir zirka 16.000 verschiedene Materialien zentral ein, die wir bereithalten und dann von hier aus an die einzelnen BASF-Bereiche deutschlandweit versenden. Die Disposition der Artikel findet zentral statt, wir kümmern uns um die Sortimentsgestaltung und zudem um die Qualitätssicherung der Waren, indem wir die relevanten Qualitätskontrollen durchführen“, so Michael Wagner, Produktionsmanager Zentrale Versorgung/Operation Manager BASF Logistik GmbH. „Wir liefern die Artikel in der Regel innerhalb von 24 Stunden aus – oder auch schneller, wenn dringender Bedarf besteht. Dafür müssen wir in Frankenthal die kurzfristige Verfügbarkeit der Waren sicherstellen und entsprechende Lagerkapazitäten schaffen.“

Auch „Cross Dock Ware“, Ersatzteile, die für bestimmte Anlagen benötigt werden, werden im neuen Zentrallager bevorratet. Diese werden dort verbucht und qualitätsgeprüft. Auch für diese Ware geschieht der Versand an den Empfänger ab Werk innerhalb von 24 Stunden nach Wareneingang.

Im Wareneingang gehen zentral etwa 40 Lkw-Ladungen pro Tag ein, die in Blocklagern vor der Qualitätsprüfung zwischengelagert werden. Im Schnitt sind 120.000 Wareneingänge pro Jahr zu verzeichnen. Alle Artikel durchlaufen dabei die Qualitätskontrolle – entsprechend der Fehleranfälligkeit bzw. der Risikoklasse eines Produkts geschehen permanente Komplettprüfungen der Waren, stichprobenartige Prüfungen oder auch Einzelprüfungen. Vom Blocklager aus gelangt die Ware je nach Größe und Art entweder in ein Schmalgang-Hochregallager oder in einem Autostore-Kleinteilelager.

Das Autostore-Lager hat eine Kapazität von 10.500 Behältern. Digital gesteuert werden die Behälter mithilfe von Lagerbediengeräten (Robotern) aus dem Kleinteilelager entnommen und den Arbeitsplätzen zugeführt, an denen das Personal die Ware in KLT-Behälter von Bito kommissioniert. Zur einfachen Unterscheidung kommen blaue KLT-Behälter für die Ware zur Auslieferung im 24-Stunden-Takt und rote KLT-Kommissionierbehälter für den 2-Stunden-Liefermodus zum Einsatz. Etwa 45 Lkw/Sprinter-Auslieferungen pro Tag verlassen das Materiallager in Richtung der Kunden.

Vom Wareneingang über die Qualitätssicherung auf Langstrecke hin zum Kleinteilelager …

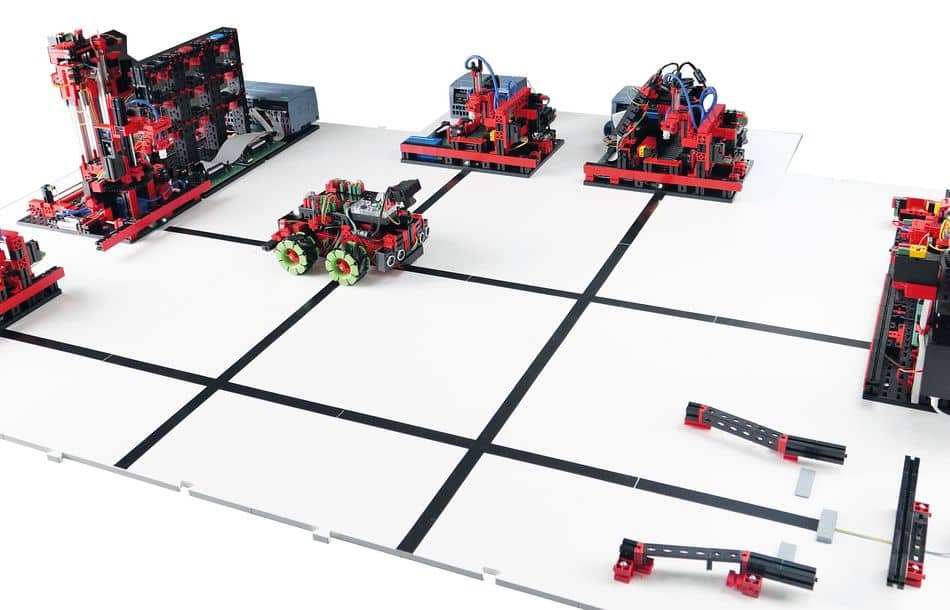

Zum innerbetrieblichen Warentransport setzt die BASF Logistik GmbH das Fahrerlose Transportsystem LEO locative des Unternehmens Bito-Lagertechnik ein. Im Zuge des Neubaus im Jahr 2020 wurde das System zunächst nur zum Transport oder der Übergabe der Waren aus dem Kleinteilelager in den Versandbereich genutzt. In den Jahren 2021/2022 hat die Erweiterung des LEO locative-Einsatzes vom Wareneingang über die Qualitätssicherung hin zum Kleinteilelager stattgefunden.

Im Wareneingang nimmt LEO locative die bestückten Behälter auf. Diese werden dann zunächst zur Qualitätsprüfung in verschiedene Bereiche gebracht: Je nach Inhalt erhält der automatische Behältertransporter entweder den Befehl, die Qualitätsprüfung für Elektroteile oder die Qualitätsprüfung für Schlossereibauteile anzufahren. Die Steuerung findet dabei über eine einfache Tableteingabe statt. Im Anschluss an die Qualitätsprüfung bringt LEO locative die Behälter mit den geprüften Teilen über eine Wegstrecke von mehr als 100 m in die Nachbarhalle, in der sich das Hochregallager und das Kleinteilelager befinden.

… und weiter in den Versandbereich

Die im Hochregallager eingelagerten Artikel werden per halbautomatischem Flurförderzeug zum Warenausgang gebracht. LEO locative transportiert die Waren in Behältern aus dem Autostore-Lager in den Versandbereich. Über Rollenbahnen gelangen die Auftragsbehälter vom Arbeitsplatz zu einer vorgelagerten LEO locative-Doppelstation. Hier nimmt das Fahrerlose Transportfahrzeug den Behälter auf und bringt ihn in den Versandbereich. An einer dort installierten LEO-Doppelstation gibt das Fahrerlose Transportfahrzeug den Behälter ab, wo er vom Versanddienstleister entgegengenommen und für den Versand vorbereitet wird. Leere Behälter werden über Rollenbahnen wieder der LEO-Station zugeführt und an den fahrerlosen Transporter zurück übergeben. Dieser bringt die KLT-Boxen weiter zur LEO-Doppelstation im Kommissionierbereich und gibt sie dort ab, damit diese wieder befüllt werden können.

Flexibler Behälter-Kurzstreckenlauf mit langanhaltendem Effekt

„Mit LEO locative haben wir bei der BASF Logistik GmbH einen automatisierten Behältertransport-Kreislauf geschaffen, der auf Langstrecke und auch auf Kurzstrecke täglich viele Kilometer Laufwege und damit Zeit der Mitarbeiter einspart. Der Betreiber kann die Fahrstrecken zwischen Wareneingang, Qualitätsprüfung, Kleinteilelager sowie Kommissionierzone und Versandbereich individuell den Gegebenheiten anpassen kann. Dazu muss keine separate Schnittstelle zur Steuerung geschaffen werden, IT oder WLAN integriert oder installiert sein. LEO locative läuft über die optische Spur, die vom Anwender zuvor selbst auf dem Hallenboden geklebt wurde – und dreht dann permanent seine Runden“, so Daniel Henn, Sales Manager/Transportsysteme, Bito-Lagertechnik.

Je nach Bestellaufkommen sind im technischen Materialversorgungslager der BASF Logistik GmbH aktuell sechs LEO Transporter im Einsatz. Das System lässt ohne technische Umstellung eine bedarfsgerechte Erweiterung zu, sodass je nach Bedarf aufgestockt oder auch Transporter zwischen Transportstrecken ausgetauscht werden können.

Obwohl die Strecke zwischen dem Autostore-Kommissionierbereich in den Versandbereich kurz ist, spart der Betreiber dennoch durch den Einsatz des LEO-locative-Systems Zeit für den Transport der Waren und für den Rücktransport der leeren Behälter zum Kleinteilelager ein. Auf der längeren Strecke von Wareneingang über die Qualitätsprüfung hin zum Kleinteilelager gilt dies umso mehr. Demzufolge lassen sich die Waren aus dem Kleinteilelager schneller für den Versand fertig machen und somit der zugesagte Regelversand innerhalb der vorgegeben 24 Stunden einhalten oder kurzfristigere Bestellungen bearbeiten.

Einfache Inbetriebnahme

In das Projekt war ein BASF-Werkstudent involviert, der die Anwendung vom Kleinteilelager zum Versandbereich eigenständig installiert, die Fahrtroute festgelegt, das Spurband auf den Hallenboden geklebt und das ganze System inklusive Aufbau der Stationen in Betrieb genommen hat. Henn: „Das LEO locative-System lässt sich ohne Vorkenntnisse installieren und in Betrieb zu nehmen. Da im Anwendungsfall Behältertransport vom Kleinteilelager zum Versand keine Zielsteuerung notwendig ist, ist hier außer dem Spurband auf dem Hallenboden und unseren Befehlsmarkern kein weiteres Steuerungsmodul notwendig.“ Bei der Anwendungserweiterung vom Wareneingang über die Qualitätssicherung hin zum Kleinteilelager habe das LEO-Team die Inbetriebnahme übernommen und zudem die Zielsteuerung via Tablet eingerichtet. Außerdem nutze der Betreiber auf dieser Strecke die neue, automatische Ladestation, um die LEO Transporter ohne manuellen Eingriff mit Energie zu versorgen.

Sicherheit im Ablauf

Auch die strengen Arbeitssicherheitsprüfungen bei BASF hat LEO locative mit Bravour bestanden. Das System hat das Qualitätssicherungsteam überzeugt. Der automatische Transporter stoppt per Hindernisscanner sofort, wenn eine Person in den Weg läuft oder ein Gegenstand die Fahrspur blockiert.

Zum Unternehmen

Text / Fotos: Bito-Lagertechnik

Werbung